Новости

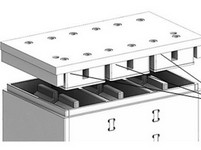

07.03.25. Исполнение матрицы с гарантией 200 тыс циклов

Мы наблюдаем, как на рынке появляются матрицы, изготовленные без использования вкладышей. Такая экономия привлекательна только для производителя оборудования, а для покупателя в долгосрочной перспективе она оборачивается дополнительными затратами, так как в перспективе это приводит к лишним расходам на покупку полных комплектов одноразовых матриц, вместо покупки только вкладышей.

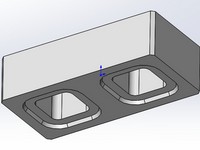

23.02.25. Оснастка для кирпича: ресурсы, сроки службы

Гарантийными показателями для ресурса пресс-формы является твердость на глубине 1 мм быстро изнашиваемых деталей. Твердость на глубине 1 мм должна быть не ниже HRC 58. Такие показатели обеспечивают ресурс около 500 000 циклов при традиционных технологических процессах производства гиперпрессованного кирпича, лего кирпича, гиперпрессованной плитки, гиперпрессованного блока лего из материала средней абразивности.

27.01.25. «Квадратный» лего кирпич - достоинства на рынке

10.01.25. Обзор кирпичей нашего киричного завода

01.12.24. Как проверить давление гидроцилиндров самим?

Не верьте на слово - проверьте давление гидроцилиндров сами. Для встречного прессования их должно быть минимум два. Установленных друг против друга. При таком типе прессования можно делать кирпич одинаковой плотности одинарный 65-ый и тем более полуторный 88-ой.

02.05.24. Самый черный кирпич от нашего кирпичного завода

В последнее время заявки на черный кирпич растут. И все это благодаря технологу кирпичного завода "Добрыня". Наш черный кирпич стал еще чернее, а значит продвигать его на кирпичном рынке стало не только прибыльнее, но еще и приятнее.

26.04.24. Лабораторные испытания нашего кирпича

Самое важное при производстве кирпича - это его качество. Поэтому контроль качества кирпича мы осуществляем в собственной лаборатории. Чтобы кирпич был одновременно красивым по цвету и максимально прочным, необходимо найти золотую середину. При производстве кирпича главный показатель для нас - морозоустойчивость 200 циклов и более.

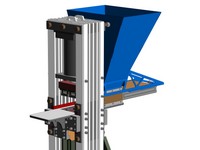

Январь 2024. Цены растут, но не у нас! Продаем оборудование со склада

Для ускорения отгрузок в строительный сезон мы начали усиленную подготовку к нему еще осенью. К началу сезона на нашем складе красуется целый ряд прессов «Булава 2А». Отгрузки небольших комплексов на базе этих прессов занимают чуть более двух недель.

Декабрь 2023 года. Выпуск образцов кирпича из чистого мрамора

Разрабатываем первые рецепты в своей лаборатории, испытываем получившиеся образцы, экспериментируем с красителями и химическими добавками. Помогаем клиентам с технологией, поскольку это один из самых важных и сложных вопросов во время запуска своего производства.

Ноябрь 2023 года. Открытие собственного кирпичного завода

Начали работать на оборудовании своего производства. Кирпичному заводу решили дать точно такое же название, простое и душевное – «Добрыня». Наладили выпуск элитного облицовочного кирпича. Такой кирпич является относительно дорогим продуктом, но свой потребитель у него точно есть. С удовольствием проводим экскурсии по заводу для клиентов с целью подробного ознакомления с работой оборудования.

Июнь 2023 года. Отгрузили завод во Вьетнам

Наша компания нашла друзей в далеком Вьетнаме благодаря своей деятельности. Герой этого рассказа во время производства оборудования, запуска завода и в процессе работы поддерживает связь с командой производителей: постоянно обмениваемся опытом, учимся новому друг у друга.

Декабрь 2022 года. Продан самый крупный и на 100% автоматизированный завод в Москву

Клиент из столицы запросил большой завод с огромной производительностью. В составе завода 2 флагманских пресса «Титан», выпускающие по три изделия за цикл. В заказ вошел и внушительный список дополнительного оборудования: полировки, колуны и т.д. Отгрузка поделилась на 4 части – вот это масштабы!

Июль, 2022. Скорость растет!

В июле закончили испытания обновленного пресса Булава 2 Автомат. Одним из значимых улучшений оборудования стало укороченное время цикла, которое на данный момент равно 8 сек.

Апрель, 2020. Везде самоизоляция, а мы работаем.

В связи с пандемией в мире и объявленной самоизоляцией в РФ, производство временно приостановило сборку оборудования. Сотрудники офиса перешли "на удалёнку" работая из дома. Было принято решение провести модернизацию линейки прессов Богатырь 2, которую постоянно откладывали в угоду новым проектам. Инженеры ЗСО Добрыня в течение март-апрель провели необходимы расчеты и усовершенствовали конструкцию пресса Богатырь и его системы, сделав пресс более надежным.

Февраль, 2020. Наш личный рекорд.

Разработан пресс станок со скоростью цикла 6 секунд. На данный момент эта рекордная производительность нашего оборудования. Первая модель станка собрана и успешно прошла испытания.

Декабрь, 2019. Наш завод в Питере.

Очередной комплекс с одним прессом по производству лего кирпича был отправлен в "северную столиц". Приобрели его начинающие предприниматели с перспективой доукомплектовать комплекс до 4-х прессов, тем самым выйдя на максимальную производительность.

Сентябрь, 2019. Обновление линейки прессов.

Начат этап планового обновления линейки прессов Булава и Богатырь в направлениях совершенствовании конструкции прессов и увеличения надежности гидросистем. В итоге обслуживать прессы станет проще и увеличится их ресурс.

Июнь, 2019. Главное, контроль!

Начали разрабатывать новую концепцию контроля за высотой кирпича в процессе прессования с автоматической регулировкой камеры матрицы. В перспективе оператору будет достаточно задать в программе пресса высоту готового кирпича и его плотность. После отработки станка в режиме калибровки повторяемость изделий по высоте будет очень точной (важный параметр для лего кирпича).

Август, 2018. Планетарный или горизонтальный смеситель?

Продолжая изучать технологию производства строительных материалов на основе полусухого сырья, специалисты технологического отдела предложили снять с производства планетарный смеситель. Это смеситель с вертикальным валом, самый распространенный в силу своей недорогой стоимости. Планетарный смеситель получил наибольшее распространение в строительной отрасли, в основном используется при изготовлении жидких бетонов.

Основной причиной для перехода на смесители с горизонтальным валом послужило то, что планетарный смеситель при смешивании сухих и полусухих смесей оставляет «цементные комочки» и результате чего смесь имеет участки неравномерно смешанного материала. Это может служить причиной снижения прочности готового изделия. В итоге готовый кирпич теряет марочность, после кладки выступают высолы и большой риск появления трещин в местах меньшей концентрации цемента.

Апрель, 2018. Мы с Китаем.

Достигнуты договоренности на поставку кирпичного завода в Узбекистан. Общее количество - 8 прессов Богатырь 2 и дополнительное оборудование. Впоследствии, после заключении Договора, узбекские партнеры поделились информацией, рассказав как проводили мониторинг и выбор поставщика. Для нас было новостью, что оборудование нашего завода успешно конкурирует по соотношению цена-качество не только с поставщиками из России и стран СНГ, но и с Китаем. Сравнив рабочие характеристики и условия Клиенты из Узбекистана остановили свой выбор на ЗСО Добрыня.

Сентябрь, 2017. Соглашени с клиентами на 10 миллионов.

Подписано соглашение на поставку кирпичного завода в Краснодарский край. Проект оказался непростым, Клиенту требовалась полностью автоматизированная технологическая линия способная выпускать более 10 миллионов кирпича в год. Линия включила в себя самое мощное прессовое оборудования работающее в парах с автоматическими укладчиками кирпича.

Апрель, 2017. Бережливое производство.

Началась работа по внедрению принципов бережливого производства. В ее рамках была сформулирована и принята миссия компании, определены четкие цели, внедрены новые организационная схема и должностные инструкции.

Миссия компании:

Честная работа нашей команды, направленная на производство надежного оборудования, способного без ремонта, десятикратно оправдать деньги, вложенные покупателями и, как следствие, довольные клиенты, получающие прибыль. Что ведет к минимум двукратному росту оборота компании ежегодно и через 5 лет выходу на лидирующее положение в мире по производству заводов гиперпрессованного кирпича.

Март, 2016. Снижению допусков по высоте.

Инженерный отдел внедряет двухуровневую систему контроля высоты. Важность этого внедрения сложно переоценить. Учитывая особенные характеристики лего кирпича и необходимость получения при производстве одинаковых по высоте кирпичей привело к решению о создании двойного контроля за габаритами лего кирпича. Решение было следующее - продублировать электронный уровень контроля механическим торможением верхней плиты при прессовании. Это привело к снижению допусков по высоте, при производстве лего кирпича.

Март, 2016. Обучение на базе учебного центра БрикЭксперт.

Произошло долгожданное событие, которое все ждали (как Клиенты, так и сотрудники завода), на территории завода начал свою деятельность учебный центр “Брик Эксперт”, целью которого было полноценное обучение Клиентов завода процессам производства лего-кирпича. Как оказалось, на тот момент действительно нужной информации по технологии производства гиперпрессованного кирпича ни в литературе, нм в сети интернет было очень мало и явно не достаточно. В связи с этим, открытие центра “Брик Эксперт” было важным и своевременным решением. Благодаря работе центра, Клиенты - будущие производители, смогли полноценно изучить производственные процессы не только теоретически, но и получить практический опыт при работе на промышленных прессах ЗСО Добрыня.

Подробнее BrickExpert.ru

Сентябрь, 2015. Защита оператора.

С ростом предприятия и увеличением рабочих характеристик прессов, руководством завода принято решение о внедрении функции “активная безопасность”, которая повышает степень защищенности оператора. В связи с этим успешно проведены переговоры с представителями Schneider Electric на территории РФ по внедрению электронных защитных экранов на автоматизированных прессах линейки Булава 3А. Клиенты ЗСО Добрыня по достоинству оценили новую разработку. Функция “активная безопасность” очень важна при работе на промышленных прессах.

Январь, 2015. Наш контрагент Camozzi.

Развитие предприятия идёт полным ходом, на очередной выставке происходит знакомство с представителями итальянского бренда "Camozzi", производителя надежного пневматического оборудования.

После плодотворной совместной работы инженерного отдела ЗСО Добрыня и Camozzi, была спроектирована уникальная система пневматики. После успешных испытаний система была внедрена в серийное производство прессов.

Как показывает практика - Camozzi отличается безотказной работой, на протяжении многих лет эксплуатации промышленного оборудования.

Вся информация, представленная на сайте www.zdko.ru включая информацию о ценах, наличии товаров и их характеристиках, носит ознакомительный характер и не является публичной офертой, определяемой положениями ст.437 ГК РФ. Подробности о характеристиках, комплектации оборудования уточняйте у консультантов отдела продаж.